Llenadoras electrónicas hyper-clean

Serie HEMF (aceite)

HEMF - Sistema de llenado electrónico másico

La experiencia de treinta años de Enoberg (empresa del Grupo SMI) en la construcción de llenadoras y la creciente necesidad del mercado en términos de higiene, fiabilidad, simplicidad de mantenimiento y uso de las máquinas, ha llevado a la compañía a realizar la nueva serie HEMF (Hyper-clean Electronic Mass-meter filling systems for Flat products).

El sistema de llenado electrónico se basa en el uso de un medidor de masa para cada válvula de llenado. El medidor detecta la masa del producto que se introduce en cada botella. Cuando se alcanza la masa correcta, el medidor controla el cierre de la válvula de llenado.

Los productos que se pueden trabajar con las llenadoras HEMF son:

- productos no conductores de electricidad, especialmente aceite

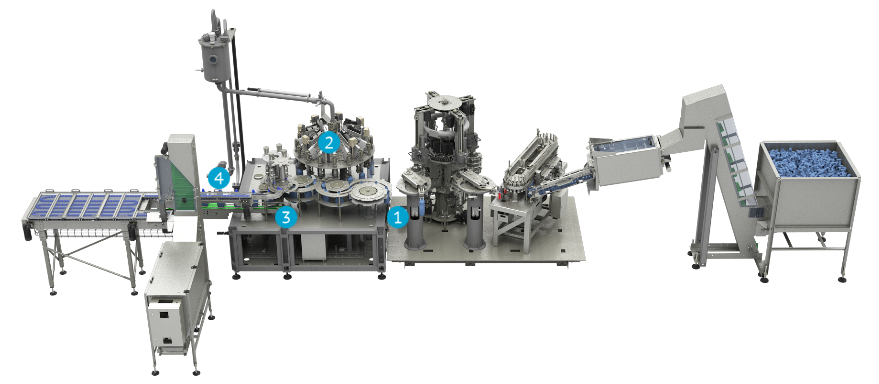

1Transferencia de las botellas vacías

Después de haber sido producidas por la máquina de estiro-soplado, las botellas vacías se transfieren desde la sopladora hasta la llenadora por pasaje directo “neck handling” con sistema estrella-estrella. La rueda de estrella a la salida de la sopladora está equipada con pinzas sincronizadas electrónicamente con las guías de la rueda de estrella en la entrada de la llenadora.

2Llenado

Una vez alcanzada la estación de llenado, una pinza toma la botella por el cuello, alineándola bajo la válvula de llenado.

El producto a llenar está en un tanque externo desde el que, por medio de una bomba especifica, es enviado a la válvula de llenado. El llenado electrónico másico se efectúa por medio de medidores de masa basados en el principio de Corioli, posicionados sobre las válvulas de llenado.

Durante el proceso de llenado, el medidor detecta el flujo de producto que pasa por la válvula. La medición se basa en impulsos que se comparan con los definidos para el formato en uso. Cuando se alcanza el valor establecido, la señal de cerrazón se envía a la válvula de llenado.

En este momento la botella se transfiere a la taponadora.

3Taponado

Una estrella conformada permite centrar la botella bajo la estación de taponado. El tapón procedente del sistema de alimentación es tomado por una estrella de traslado llamada “pick & place”. La cabeza de la taponadora toma el tapón desde la estrella y lo pone a la botella. En función del tapón de plástico a poner (tapón de rosca de plástico y tapón a presión), el sistema de taponado puede ser de rotación o de presión. La botella llenada y taponada se transfiere a la cinta de salida.

4Cinta de salida

Las botellas llenadas y taponadas se transfieren a una cinta por cadena que transporta las botellas al externo de la máquina. Esta cinta está equipada de un sistema de ajuste de altura, que permite ajustar el punto de apoyo de la base de la botella según la altura de la botella trabajada.

- Chasis realizado en acero inoxidable AISI 304

- Protecciones de vidrio templado y juntas de sellado que sellan herméticamente el entorno de llenado del entorno externo

- El movimiento de los carruseles de la máquina se confía a engranajes robustos colocados en la base de la máquina

- La sección de llenado está completamente aislada de las transmisiones que, por lo tanto, no entran en contacto con el líquido

- Válvula de llenado de fácil mantenimiento, completamente de acero inoxidable AISI 316

- Medidor de flujo de alta precisión instalado en las proximidades de cada grifo de llenado

- Falsas botellas con posicionamiento manual para garantizar la total limpieza y el saneamiento de las partes en contacto con el producto (falsas botellas con posicionamiento automático disponibles a petición)

- Bomba de producto que permite mantener constante la presión en la fase de llenado

- Cambio de formato rápido del equipo de guías de las botellas

- Parámetros de cada formato controlados directamente mediante HMI

- Pantalla táctil HMI de 7'' (disponible como opcional de 15”)

Máxima precisión del llenado

El llenado es extremadamente preciso, gracias al uso del medidor de flujo, un dispositivo electrónico instalado cerca de cada válvula que detecta el flujo de producto que se introduce en cada botella contando los impulsos y envía la señal de cerrazón a la válvula de llenado, une vez que se alcanza el valor del formato en uso.Medidor de flujo másico de alta precisión

Medidor de flujo másico de alta precisión (medidor que utiliza el principio de Corioli para determinar la cantidad exacta de producto por cada paso), instalado en las proximidades de cada grifo de llenado, permite obtener una medición rápida y con mayor repetibilidad. Los medidores están caracterizados por una mayor estabilidad y menos calibración del medidor. En la medición, el impacto de las condiciones ambientales (vibraciones mecánicas, agitación, pulverizaciones, etc.) es mínimo. Además, no hay límite de volumen (el tamaño del envase no está limitado por el rango de células de carga). El monitoreo de las válvulas y la compensación automática es posible a través del PLC.Grifo de llenado simple con bajos gastos de mantenimiento

Grifo de llenado simple con un número reducido de juntas y una reducción significativa de los gastos y los tiempos de mantenimiento.Grifo de llenado sin goteo

La serie HEMF está equipada de un grifo especial no goteo para el llenado de aceite en envases de PET, con la función especifica no goteo al final del llenado.Control eficaz de dos ciclos de llenado

La válvula permite gestionar dos velocidades de llenado para llenar de manera uniforme, eficiente y sin fugas de producto del envase. La duración de los ciclos de llenado (lento o rápido) se puede gestionar de forma fácil e intuitiva a través de las recetas presentes en la interfaz hombre-máquina (HMI Posyc®).Contáctanos

- SMI Centroamericana S.A. de C.V.

- Dirección: Francisco Moreno n. 24

Col. Vallejo Poniente

07790 MEXICO D.F.

Mexico - Phone: +52 55 5355 3870

- E-mail: pablo.garcia@smigroup.net

- Lunes - Viernes: 7:30 am - 5:30 pm

Sábado - Domingo: Cerrado

Newsletter

© SMI Centroamericana S.A. de C.V. 2024

Nota informativa sobre el tratamiento de tus datos personales - Legal notice

Nota informativa sobre el tratamiento de tus datos personales

PROTECCION DATOS Y PRIVACY

A partir del 25 de mayo de 2018 es totalmente aplicable el Reglamento Europeo 679/2016 (GDPR) que define las normas generales para la protección de datos personales. Este es un hito importante que introduce las mismas reglas para el procesamiento de datos personales para todos los países de la UE. Todas las empresas del Grupo SMI han promovido e implementado una actividad de ajuste seria, repensando estructuras o métodos operativos/organizativos, esforzándose por lograr la protección de datos personales "en la práctica". Las siguientes son algunas de las acciones tomadas para aplicar el Reglamento a partir del 25 de mayo de 2018 y nuestra política de procesamiento de datos personales.

![]()

Fundamentos de legalidad

Para todas las actividades de tratamiento, el Grupo SMI ha identificado la base legal (consentimiento, cumplimiento de obligaciones contractuales, intereses vitales del interesado o terceros, obligaciones legales a las que está sujeto el propietario, interés público o el ejercicio de la autoridad pública, el interés legítimo prevaleciente del titular o de terceros a quienes se comunican los datos).

![]()

Documentación informativa

Las empresas del Grupo SMI han enriquecido, mejorado y adaptado a las nuevas normas la información que se debe proporcionar a las partes interesadas (artículos 13 y 14 del RGPD).

![]()

Derechos de las partes interesadas (acceso, cancelación-olvido, limitación de procesamiento, oposición, portabilidad)

El Grupo SMI ha adoptado medidas técnicas y organizativas para promover el ejercicio de los derechos y la respuesta a las solicitudes de las partes interesadas.

![]()

Titular, responsable, encargado del tratamiento

A la luz del nuevo principio de "empoderamiento", las empresas del Grupo SMI han redefinido su organización para garantizar el cumplimiento proactivo de la regulación en su totalidad. Ha redefinido los roles de los actores de tratamiento y proveedores de servicios que involucran actividades de procesamiento basadas en comisiones.

![]()

Enfoque basado en el riesgo para el tratamiento y las medidas de " accountability" de los propietarios y gerentes (evaluación de impacto, registro de tratamiento, medidas de seguridad, violaciones de datos personales)

A través de un "Documento de Cumplimiento" que incorpora el registro de actividades de tratamiento, el Grupo SMI planifica, implementa y demuestra las medidas de seguridad, técnicas y organizativas "adecuadas" a las características del tratamiento y prepara los procedimientos necesarios para llevar a cabo, cuando sea necesario supuestos, la notificación del "data breach".

![]()

Transferencia internacional de datos

El Grupo SMI se compromete a respetar y adoptar los principios y garantías generales para la transferencia a terceros países.

El titular del tratamiento de datos es:

SMI S.p.A.

Oficina administrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Para información escriba a: privacy@smigroup.net

El Reglamento Europeo 679/2016 otorga el derecho a ejercer los derechos expresamente previstos para la persona interesada.

Adjuntamos el texto completo de los artículos. 15; 16; 17; 18; 20; 21; 77 del mismo Reglamento que describe el contenido y los métodos para ejercer estos derechos.

Para permitirle ejercer estos derechos, le pedimos que envíe el formulario de solicitud debidamente completado a la dirección del Propietario.

Legal notice

SMI S.p.A.

Grupo IVA SMI INDUSTRIES

Sede administrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Domicilio social: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA

CIF: 04471940165 - NIF: 03942700166 - R.E.A.: 421708

Capital social: Euro 5.000.000 i.v.