Estiro-sopladoras rotativas para botellas PET

Serie EBS KL ERGON

EBS 10 KL ERGON - Estiro-sopladoras rotativas con velocidad de producción hasta 25.000 bph

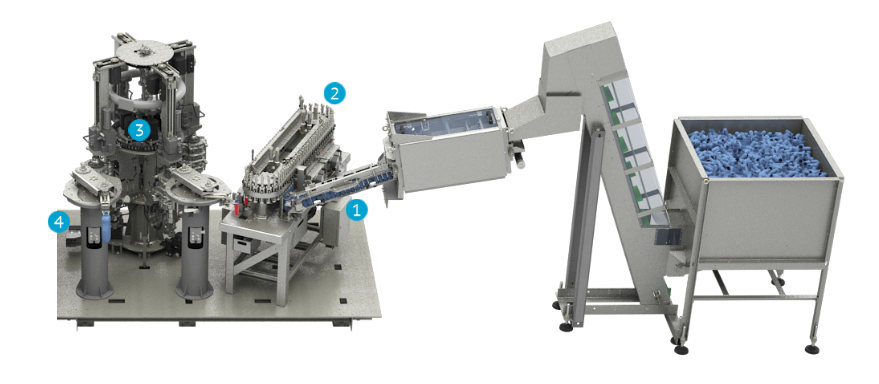

A partir de las innovaciones técnicas introducidas en las estiro-sopladoras de la serie EBS K ERGON, los diseñadores SMI han desarrollado una nueva serie de máquinas rotativas compactadas, llamadas EBS KL ERGON (las letras KL significan “Kompakt Large), adecuadas para satisfacer necesidades de producción hasta 25.000 botellas por hora.

Los nuevos modelos están disponibles en versiones de 4 a 10 cavidades para la producción de envases en PET / rPET / PP / PLA hasta 3 litros

La serie EBS KL ERGON de sopladoras rotativas garantiza notables prestaciones en el estirado-soplado de botellas, principalmente utilizadas en el sector de alimentos y bebidas; el elevado contenido tecnológico, los costes de ejercicio y mantenimiento extremadamente reducidos así como la excelente relación calidad/precio hacen de la serie EBS KL ERGON la solución ideal para producir envases plásticos de diversas capacidades, con formas que van de las más simples a las más innovadoras y complejas.

| EBS 4 KL ERGON | EBS 6 KL ERGON | EBS 8 KL ERGON | EBS 10 KL ERGON | |

|---|---|---|---|---|

| Velocidad max. (BPH) | 10000 | 15000 | 20000 | 25000 |

| Dimensiones botella | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 120 mm | min Ø = 44 mm max Ø = 120 mm |

| Cavidades | 4 | 6 | 8 | 10 |

1Alimentación de preformas

Mediante un transportador/elevador adecuado las preformas son transportadas de la tolva de alimentación al orientador; el orientador procede a introducirlas en una guía inclinada, desde la cual, por caída por gravedad, alcanzan la rueda distanciadora a estrella posicionada en el interior del módulo de calentamiento. Dicha rueda alimenta la cadena de los mandriles rotativos, a través de los cuales las preformas son “capturadas” y entran en el módulo de calentamiento.

2Calentamiento de preformas

Antes de entrar en el módulo de calentamiento, dotado de lámparas a rayos infrarrojos, cada preforma individualmente es sometida a controles precisos, que detectan sus dimensiones y la posición vertical, descartando automáticamente todas las preformas que no respetan los parámetros pre-instalados. Las preformas, aguantadas por los mandriles, comienzan entonces su recorrido a lo largo del módulo de calentamiento. Durante todo el proceso de calentamiento las preformas giran constantemente sobre sí mismas, a fin de garantizar una distribución óptima y simétrica del calor. El módulo de calentamiento está dotado de dos diferentes sistemas de enfriamiento: uno por líquido, para enfriar el anillo de protección que hace que el anillo de la preforma no se deforme durante el proceso de calentamiento, y el otro por aire, para mantener la temperatura interna del módulo de calentamiento suficientemente baja, evitando de esta forma la exposición de las paredes internas de las preformas a temperaturas demasiado altas. A la salida del módulo de calentamiento un sensor detecta la temperatura de la preforma, la compara con el set point de temperatura introducido y, en el caso en que los dos valores no coincidan, procede a incrementar o disminuir la potencia de las lámparas del módulo de calentamiento.

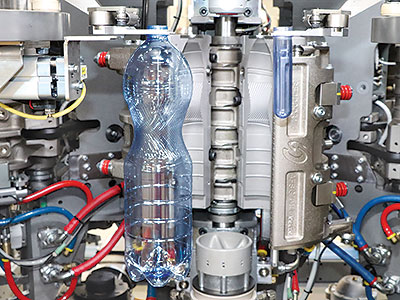

3Soplado de preformas

Un grupo rotativo de pinzas, toma las preformas del horno y las posiciona en el interior de las estaciones de estirado-soplado. El proceso de soplado se divide en dos diferentes fases: estirado y pre-soplado, que se produce contemporáneamente mediante la bajada de la vara de estirado motorizada y la introducción del aire comprimido a baja presión, y finalmente el soplado final con aire comprimido de alta presión, a través del cual los envases adquieren su forma definitiva. Una contrapresión por aire asegura el perfecto cierre de los moldes, mientras que el cierre mecánico de los porta-moldes permite soportar con la máxima fiabilidad los esfuerzos generados por el proceso de estirado-soplado. También está presente en las estaciones de estirado-soplado un sistema de enfriamiento por líquido, que permite mantener constante la temperatura de los moldes.

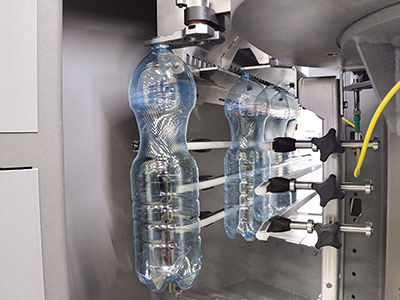

4Salida botellas

Durante el proceso de soplado, un sistema de medición verifica que el proceso sigue el perfil de presión requerido. En el caso que se verifique una pérdida de presión, en efecto, la forma de los envases se altera y los envases producidos son automáticamente descartados. Las botellas finalizadas son extraídas de las estaciones de estirado-soplado mediante un segundo grupo rotativo de pinzas, introducidas en un transportador aéreo y transportadas a los equipos de llenado.

- La sección de calentamiento de las preformas (horno) está integrada con la sección de estirado-soplado (carrusel) en un único módulo muy compacto, lo que permite instalar el equipo en líneas de embotellado de reducidas dimensiones

- La estructura que encierra el horno y el carrusel tiene puertas de protección de forma ligeramente redondeada, esto permite disponer de más espacio dentro de la máquina para realizar las tareas de limpieza y mantenimiento con facilidad y en condiciones seguras; además, también las partes superiores de la sopladora son fácilmente accesibles sin utilizar escaleras

- El carrusel de estirado-soplado está provisto de varas de estiramiento motorizadas, cuyo funcionamiento, controlado por accionamientos electrónicos, no requiere levas neumáticas, dado que el servomotor se ajusta automáticamente en función de la velocidad de producción

- Tecnología "cam-free" que permite modificar la velocidad de estirado sin intervenciones mecánicas (sustitución de levas) y reducir considerablemente el estrés causado por las vibraciones a las que el carrusel de soplado está sometido en las soluciones tradicionales

- El sistema de estirado-soplado adopta un sistema de válvulas de altas prestaciones y bajos volúmenes muertos que permite reducir los tiempos de pre-soplado y de soplado, y en el mismo tiempo el volumen muerto de un 50%

- El grupo mecánico del molde dispone de motorización propia, lo que permite realizar con la máxima precisión tanto las operaciones de subida y bajada del fondo del molde como las de apertura y cierre del grupo porta-molde

- El interior del horno está dotado de un nuevo sistema de difusores, sin bolas y con sello, para la disipación del calor, que permite reducir considerablemente el desgaste de los componentes

- El sistema de ventilación del horno, basado en una serie de ventiladores centrífugos de alta capacidad, reduce considerablemente la temperatura del cuello de la preforma, permitiendo así una ventana de proceso más amplia, una optimización de los espesores, la ausencia de ovalidad y deformaciones del cuello y del anillo de la preforma

- Todas las conexiones mecánicas, eléctricas y neumáticas están en una única área dentro de la estructura de la máquina, donde las conexiones de las acometidas están dispuestas de manera ordenada y optimizada

- El sistema de recuperación de aire a dos etapas es montado de serie en todos los modelos

- El sistema de gestión del aire comprimido se caracteriza por un diseño muy compacto, es bien visible, accesible, simplificado, integrado y estandarizado

- La planta del agua se maneja por un medidor de flujo y un termómetro y permite conocer en cualquier momento la cantidad de flujo y la temperatura de cada circuito de refrigeración

- La interfaz del operador Posyc®, simple e intuitiva, hace uso de un software avanzado de gestión y diagnóstica relativamente a la eficiencia de producción, al ahorro de energía y a la monitorización predictiva

- Relación calidad-precio muy competitiva

Solución ultra-compacta

La sección de calentamiento de las preformas (horno) está integrada con la sección de estirado-soplado (carrusel) en un único módulo muy compacto, lo que permite instalar el equipo también en líneas de embotellado de dimensiones reducidas. Gracias a su compacidad, la sopladora puede ser transportada fácilmente y las operaciones de instalación y puesta en marcha pueden ser realizadas en aproximadamente dos días de trabajo.Sistema de estiro-soplado rotativo

Sistema de estiro-soplado rotativo de alto rendimiento con varas motorizadas, cuyo funcionamiento, controlado electrónicamente, no necesita levas neumáticas. Esto permite un control preciso de la trayectoria de la vara de estiramiento y de su posición y un importante ahorro de energía.Alta calidad de las botellas producidas

El sistema de estiro-soplado utiliza válvulas de alta eficiencia y bajo volumen muerto, que permiten reducir los tiempos de pre-soplado y soplado, con ventajas en términos de rendimiento de la máquina y la calidad de las botellas producidas.Reducción del consumo

Gracias al módulo de calentamiento de las preformas, dotado de lámparas de rayos infrarrojos de alto rendimiento, a los paneles termorreflectantes con elementos de cerámica y al módulo de estiro-soplado dotado de un sistema de recuperación del aire a doble estadio, los costes de energía se reducen.Operaciones de limpieza y mantenimiento seguras y simples

Las sopladoras SMI, caracterizadas por una estructura compacta y ergonómica, están equipadas con puertas de protección con una forma curvada. Por lo tanto hay más espacio en la máquina para las actividades de limpieza y mantenimiento que el operador puede llevar a cabo fácilmente y sin riesgo.Automatización y control optimizados

La instalación está gestionada por el sistema de automatización y control Motornet System®; dicho sistema asegura que se mantengan constantes los parámetros óptimos de trabajo durante todo el ciclo de producción y permite modificar directamente las configuraciones de la máquina, con la consiguiente simplificación de las operaciones de cambio de formato.Cambio de formato rápido

Las operaciones de cambio de formato son rápidas gracias tanto al sistema de ajuste con el que la bajada del túnel de alimentación de las preformas está equipada, como al sistema de ajuste de la distancia entre el módulo de calentamiento y el módulo de enfriamiento.Ajustes precisos

Las regulaciones son muy precisas; esta precisión se garantiza en el túnel por un nuevo sistema de ajuste de la distancia entre el módulo de calentamiento y el de refrigeración, controlado por un volante y un contador numérico, y en el carrusel de estirado-soplado por accionamientos electrónicos que controlan la varilla de estirado.Desgaste reducido

La reducción del nivel de desgaste de los componentes se garantiza por un nuevo sistema de manipulación de las pinzas, basado en pinzas preformas/botellas sin muelles, equipadas de levas desmodrómicas, por el utilizo de rodamientos de plástico y por un nuevo sistema de difusores, sin bolas y con sello, del grupo del mandril para la toma de la preforma.Las imágenes son indicativas y los datos no son vinculantes, porque deben ser confirmados por SMI en función del peso y de la capacidad del envase, de las condiciones productivas y de las especificaciones técnicas del usuario de la máquina.

Contáctanos

- SMI Centroamericana S.A. de C.V.

- Dirección: Francisco Moreno n. 24

Col. Vallejo Poniente

07790 MEXICO D.F.

Mexico - Phone: +52 55 5355 3870

- E-mail: pablo.garcia@smigroup.net

- Lunes - Viernes: 7:30 am - 5:30 pm

Sábado - Domingo: Cerrado

Newsletter

© SMI Centroamericana S.A. de C.V. 2024

Nota informativa sobre el tratamiento de tus datos personales - Legal notice

Nota informativa sobre el tratamiento de tus datos personales

PROTECCION DATOS Y PRIVACY

A partir del 25 de mayo de 2018 es totalmente aplicable el Reglamento Europeo 679/2016 (GDPR) que define las normas generales para la protección de datos personales. Este es un hito importante que introduce las mismas reglas para el procesamiento de datos personales para todos los países de la UE. Todas las empresas del Grupo SMI han promovido e implementado una actividad de ajuste seria, repensando estructuras o métodos operativos/organizativos, esforzándose por lograr la protección de datos personales "en la práctica". Las siguientes son algunas de las acciones tomadas para aplicar el Reglamento a partir del 25 de mayo de 2018 y nuestra política de procesamiento de datos personales.

![]()

Fundamentos de legalidad

Para todas las actividades de tratamiento, el Grupo SMI ha identificado la base legal (consentimiento, cumplimiento de obligaciones contractuales, intereses vitales del interesado o terceros, obligaciones legales a las que está sujeto el propietario, interés público o el ejercicio de la autoridad pública, el interés legítimo prevaleciente del titular o de terceros a quienes se comunican los datos).

![]()

Documentación informativa

Las empresas del Grupo SMI han enriquecido, mejorado y adaptado a las nuevas normas la información que se debe proporcionar a las partes interesadas (artículos 13 y 14 del RGPD).

![]()

Derechos de las partes interesadas (acceso, cancelación-olvido, limitación de procesamiento, oposición, portabilidad)

El Grupo SMI ha adoptado medidas técnicas y organizativas para promover el ejercicio de los derechos y la respuesta a las solicitudes de las partes interesadas.

![]()

Titular, responsable, encargado del tratamiento

A la luz del nuevo principio de "empoderamiento", las empresas del Grupo SMI han redefinido su organización para garantizar el cumplimiento proactivo de la regulación en su totalidad. Ha redefinido los roles de los actores de tratamiento y proveedores de servicios que involucran actividades de procesamiento basadas en comisiones.

![]()

Enfoque basado en el riesgo para el tratamiento y las medidas de " accountability" de los propietarios y gerentes (evaluación de impacto, registro de tratamiento, medidas de seguridad, violaciones de datos personales)

A través de un "Documento de Cumplimiento" que incorpora el registro de actividades de tratamiento, el Grupo SMI planifica, implementa y demuestra las medidas de seguridad, técnicas y organizativas "adecuadas" a las características del tratamiento y prepara los procedimientos necesarios para llevar a cabo, cuando sea necesario supuestos, la notificación del "data breach".

![]()

Transferencia internacional de datos

El Grupo SMI se compromete a respetar y adoptar los principios y garantías generales para la transferencia a terceros países.

El titular del tratamiento de datos es:

SMI S.p.A.

Oficina administrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Para información escriba a: privacy@smigroup.net

El Reglamento Europeo 679/2016 otorga el derecho a ejercer los derechos expresamente previstos para la persona interesada.

Adjuntamos el texto completo de los artículos. 15; 16; 17; 18; 20; 21; 77 del mismo Reglamento que describe el contenido y los métodos para ejercer estos derechos.

Para permitirle ejercer estos derechos, le pedimos que envíe el formulario de solicitud debidamente completado a la dirección del Propietario.

Legal notice

SMI S.p.A.

Grupo IVA SMI INDUSTRIES

Sede administrativa: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Domicilio social: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA

CIF: 04471940165 - NIF: 03942700166 - R.E.A.: 421708

Capital social: Euro 5.000.000 i.v.